Томского политехнического университета

Newspaper of National Research

Tomsk Polytechnic University

Диагноз для ракеты

Технологии Томского политеха позволят сделать полеты в космос безопаснее

Космическая отрасль относится к тем областям промышленности, где гарантия качества изделий должна быть высочайшей. Даже невидимая глазу микроскопическая трещина в корпусе ракеты может стать причиной ее разрушения.

Именно поэтому важно тщательно обследовать изделия еще на Земле. Томским политехническим университетом разработан комплекс уникального оборудования и технологий, позволяющий осуществлять контроль изделий для космоса на самом высоком уровне.

Научный альянс

Ракеты, спутники, космические станции и другие аппараты сталкиваются в космосе сo множеством неблагоприятных факторов: перепадами температур, различного рода излучениями, а также с разнообразными источниками внешних повреждений (например, из-за мелких метеоритов и космического мусора) и т. д. Производители непрерывно повышают качество материалов и конструкций для космоса, используя новейшие технологии.

— В производстве космических кораблей нового поколения традиционные алюминиевые сплавы уже не используются. Разработаны новые материалы, обладающие повышенной прочностью. Традиционные методы сварки для деталей космических аппаратов, изготавливаемых из этих материалов, оказываются сегодня слабоэффективными. Наиболее качественный метод сварки — сварка трением с перемешиванием. Этот метод не деформирует продукцию, не требует предварительной обработки детали, — рассказывает заместитель генерального конструктора ОАО «РКК “Энергия”» Александр Чернявский.

— Однако, — добавляет он, — новая технология сварки пока мало изучена, при ее использовании на изделии иногда образуются дефекты плавления разного типа: небольшие трещины, деформации шва. Человеческому глазу они не всегда видны, но, если эти дефекты вовремя не заметить, в дальнейшем в космосе они себя проявят. Между тем традиционные устройства контроля не адаптированы под дефекты, возникающие при сварке трением с перемешиванием.

С 2013 года Институт физики высоких технологий Томского политеха разрабатывает высокоэффективные технологии контроля качества соединений, полученных методом сварки трением с перемешиванием, для изготовления корпусных элементов ракетно-космической техники нового поколения.

Проект осуществляется совместно с ракетно-космической корпорацией «Энергия» и Институтом физики прочности и материаловедения СО РАН (ИФПМ).

Шесть ступеней в космос

Разработанный в ТПУ диагностический комплекс позволяет проводить проверку крупных объектов диаметром до пяти метров, например деталей ракет.

Система проверки включает шесть основных методов неразрушающего контроля: тепловизионный, визуально-измерительный, радиационный (метод томографии), ультразвуковой, вихретоковый, а также контроль проникающими веществами (поверхность изделия обрабатывают специальной жидкостью; если на ней есть трещины, жидкость в них проникает и образуется своеобразный рисунок). Все эти методы используются в комплексе, для того чтобы не упустить даже малейшего дефекта в изделии.

Заключительный этап проверки — маркировка дефектов. Если хотя бы одним из перечисленных методов неразрушающего контроля в детали ракеты выявлен изъян, она считается непригодной и отбраковывается.

В этом году Томский политехнический университет завершил разработку диагностического комплекса. В ноябре первый его заказчик — РКК «Энергия» — принял готовый продукт и планирует использовать разработанные в ТПУ технологии для создания новых космических кораблей.

— Технологии ТПУ будут работать на базе нашего комплекса в Москве и Королеве. С их помощью мы будем проверять качество производимых РКК «Энергия» деталей ракет и других космических летательных аппаратов, — отмечает Александр Чернявский.

Планы полетов

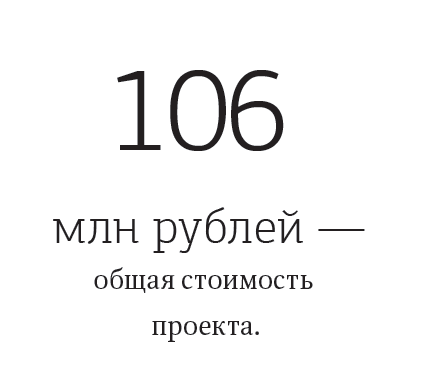

Разработка осуществлялась в рамках постановления Правительства РФ № 218. Сейчас политехники завершают оформление всех необходимых отчетных документов, которые затем предоставят в Министерство образования и науки РФ.

— 218-е Постановление позволяет науке и бизнесу работать в тесной связке. Совместный с РКК «Энергия» проект позволил нам наглядно познакомиться с производственными процессами, увидеть, где наука может подставить плечо бизнесу и помочь в решении важных технологических проблем, — говорит Алексей Яковлев. — В рамках совместной с РКК работы нами создано несколько сетевых (распределенных) лабораторий.

Так, в Томском политехническом университете уже функционирует научно-образовательный центр «Современные производственные технологии», на базе которого ученые разрабатывают оборудование и технологии аддитивного производства для космоса, авиации и медицины. Также в этом году совместно с РКК «Энергия» и ИФПМ СО РАН Томский политех осуществил запуск центра перспективных исследований «Многоуровневое динамическое моделирование материалов и конструкций», главными задачами которого станут разработка и верификация динамических моделей материалов и конструкций, испытание конструкций и контроль их качества по собственным оригинальным методикам.

— На очереди, — добавляет Алексей Яковлев, — открытие «Центра ресурсных испытаний», где ученые будут испытывать изделия для космоса, а также конструкции, которые должны будут работать в условиях низких температур (например, в Арктике). На выполнении Постановления Правительства РФ № 218 наша совместная работа не заканчивается. Следующая задача — сформировать на базе Томского политехнического университета инжиниринговый центр, в рамках которого планируется выполнение работ с крупными корпорациями, выпускающими высокотехнологичную продукцию для авиационной и космической отраслей. Будет осуществляться разработка и проектирование «под ключ» новых материалов, конструкций и технологий их изготовления. Важным элементом работы центра станет проведение компьютерных испытаний изделий, их аддитивное производство, изучение динамических характеристик и неразрушающий контроль.

Он уточняет, что РКК «Энергия» и ТПУ отлично сработались в рамках 218-го постановления и намерены расширить свое сотрудничество. С этой целью в мае этого года в Москве в резиденции губернатора Томской области состоялось подписание дополнительного соглашения между ректором ТПУ Петром Чубиком, президентом РКК «Энергия» Владимиром Солнцевым и директором ИФПМ СО РАН Сергеем Псахье.

— Мы будем привлекать заказчиков из космической, авиационной, машиностроительной, судостроительной и других отраслей. В рамках Национальной технологической инициативы, озвученной президентом РФ, мы намерены совместно с ведущими предприятиями участвовать в реализации дорожных карт развития высокотехнологических производств и импортозамещающих технологий, а также готовить высококвалифицированные кадры из числа студентов, аспирантов и сотрудников предприятий, — заключает Алексей Яковлев. — От кадровых служб ведущих госкорпораций РФ получены данные о потребностях в специалистах до 2020 года, что позволяет университету осуществлять целевую подготовку инженерных кадров.

Алексей Яковлев отмечает, что институт старается активно подключать к своим исследовательским проектам магистрантов и аспирантов вуза. В следующем году вуз запустит новую магистерскую программу по обучению специалистов в области аддитивных производственных технологий и материаловедения.

Подготовила Виталина Михетко

Разработанный нами комплекс оборудования, технологий и методик позволяет осуществлять неразрушающий контроль сложных конструкций для космических аппаратов нового поколения, а также изделий для авиации, машиностроения и медицины.

Алексей Яковлев, кандидат физико-математических наук, директор Института физики высоких технологий ТПУ

Цель проекта

Разработка и внедрение высокоэффективной технологии активно-пассивного контроля качества соединений, полученных методом сварки трением с перемешиванием, для изготовления корпусных элементов ракетно-космической техники нового поколения.

Партнеры: Институт физики прочности и материаловедения СО РАН, ОАО «Ракетно-космическая корпорация „Энергия“» им. С.П. Королева.

Команда проекта

Общая численность участников проекта – 67 человек. Из них: доктора наук – 11, кандидаты наук – 16, ИТР – 12, аспиранты – 14, магистранты – 14.

Сроки проекта:

2013–2015 гг.